Czy wiesz, jak rozwiązać problem EMI podczas projektowania wielowarstwowych płytek drukowanych?

Pozwol sobie powiedziec!

Istnieje wiele sposobów rozwiązywania problemów EMI.Nowoczesne metody tłumienia EMI obejmują: stosowanie powłok tłumiących EMI, dobór odpowiednich części tłumiących EMI i projektowanie symulacji EMI.Opierając się na najbardziej podstawowym układzie PCB, w artykule omówiono funkcję stosu PCB w kontrolowaniu promieniowania EMI i umiejętności projektowania PCB.

magistrala energetyczna

Skok napięcia wyjściowego układu scalonego można przyspieszyć, umieszczając odpowiednią pojemność w pobliżu pinu zasilania układu scalonego.To jednak nie koniec problemu.Ze względu na ograniczoną charakterystykę częstotliwościową kondensatora, kondensator nie jest w stanie wygenerować mocy harmonicznej potrzebnej do czystego wysterowania wyjścia układu scalonego w pełnym paśmie częstotliwości.Ponadto napięcie przejściowe powstające na szynie zasilającej spowoduje spadek napięcia na obu końcach indukcyjności ścieżki odsprzęgającej.Te przejściowe napięcia są głównymi źródłami zakłóceń EMI w trybie wspólnym.Jak możemy rozwiązać te problemy?

W przypadku układu scalonego na naszej płytce drukowanej warstwę mocy wokół układu scalonego można uznać za dobry kondensator o wysokiej częstotliwości, który może zbierać energię wyciekającą z kondensatora dyskretnego, który zapewnia energię o wysokiej częstotliwości dla czystego wyjścia.Ponadto indukcyjność dobrej warstwy mocy jest mała, więc sygnał przejściowy syntezowany przez cewkę indukcyjną jest również mały, co zmniejsza EMI w trybie wspólnym.

Oczywiście połączenie warstwy zasilającej z pinem zasilającym IC musi być jak najkrótsze, ponieważ zbocze narastające sygnału cyfrowego jest coraz szybsze.Lepiej podłączyć go bezpośrednio do padu, w którym znajduje się pin zasilający IC, co trzeba omówić osobno.

Aby kontrolować EMI w trybie wspólnym, warstwa mocy musi być dobrze zaprojektowaną parą warstw mocy, aby pomóc w odsprzęgnięciu i mieć wystarczająco niską indukcyjność.Niektórzy mogą zapytać, jak dobrze?Odpowiedź zależy od warstwy zasilania, materiału między warstwami i częstotliwości roboczej (tj. funkcji czasu narastania układu scalonego).Ogólnie odstęp między warstwami mocy wynosi 6 mil, a warstwa pośrednia to materiał FR4, więc równoważna pojemność na cal kwadratowy warstwy mocy wynosi około 75 pF.Oczywiście im mniejszy odstęp między warstwami, tym większa pojemność.

Nie ma wielu urządzeń z czasem narastania 100-300 ps, ale zgodnie z obecnym tempem rozwoju układów scalonych, urządzenia z czasem narastania w zakresie 100-300 ps będą zajmować dużą część.W przypadku obwodów o czasie narastania od 100 do 300 PS odstęp między warstwami wynoszący 3 mil nie ma już zastosowania w większości zastosowań.W tym czasie konieczne jest przyjęcie technologii rozwarstwienia z odstępem międzywarstwowym mniejszym niż 1 mil i zastąpienie materiału dielektrycznego FR4 materiałem o wysokiej stałej dielektrycznej.Teraz ceramika i doniczkowe tworzywa sztuczne mogą spełniać wymagania projektowe obwodów o czasie narastania od 100 do 300 ps.

Chociaż w przyszłości mogą być stosowane nowe materiały i metody, wspólne obwody z czasem narastania od 1 do 3 ns, odstępy między warstwami od 3 do 6 mil i materiały dielektryczne FR4 są zwykle wystarczające do obsługi wysokiej klasy harmonicznych i tworzenia wystarczająco niskich sygnałów przejściowych, tj. , wspólny tryb EMI można zredukować do bardzo niskiego poziomu.W tym artykule podano przykład projektu warstwowego układania PCB, przy czym odstęp między warstwami przyjmuje się od 3 do 6 milicali.

ekranowanie elektromagnetyczne

Z punktu widzenia trasowania sygnału dobrą strategią warstwowania powinno być umieszczenie wszystkich ścieżek sygnału w jednej lub kilku warstwach, które znajdują się obok warstwy zasilania lub płaszczyzny masy.W przypadku zasilania dobra strategia nakładania warstw powinna polegać na tym, że warstwa zasilania przylega do płaszczyzny uziemienia, a odległość między warstwą zasilania a płaszczyzną uziemienia powinna być jak najmniejsza, co nazywamy strategią „warstwową”.

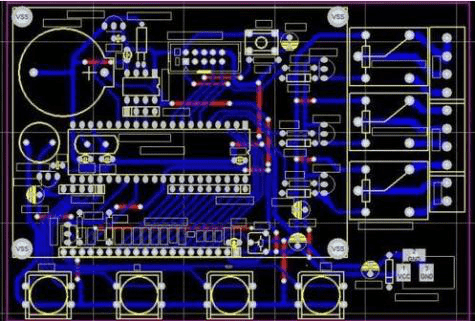

stos PCB

Jaka strategia układania w stosy może pomóc w ekranowaniu i tłumieniu zakłóceń elektromagnetycznych?Poniższy schemat układania warstw zakłada, że prąd zasilacza płynie w jednej warstwie i że pojedyncze napięcie lub wiele napięć jest rozmieszczonych w różnych częściach tej samej warstwy.Przypadek wielu warstw mocy zostanie omówiony później.

Płyta 4-warstwowa

Istnieje kilka potencjalnych problemów przy projektowaniu 4-warstwowych laminatów.Po pierwsze, nawet jeśli warstwa sygnału znajduje się w warstwie zewnętrznej, a płaszczyzna zasilania i masy w warstwie wewnętrznej, odległość między warstwą mocy a płaszczyzną masy jest nadal zbyt duża.

Jeśli na pierwszym miejscu jest wymóg dotyczący kosztów, można rozważyć dwie następujące alternatywy dla tradycyjnej płyty 4-warstwowej.Oba mogą poprawić wydajność tłumienia EMI, ale nadają się tylko w przypadku, gdy gęstość komponentów na płycie jest wystarczająco niska, a wokół komponentów jest wystarczająco dużo miejsca (do umieszczenia wymaganej powłoki miedzianej do zasilania).

Pierwszy to preferowany schemat.Zewnętrzne warstwy PCB to wszystkie warstwy, a dwie środkowe warstwy to warstwy sygnału/zasilania.Zasilanie w warstwie sygnałowej poprowadzono szerokimi liniami, co powoduje, że impedancja toru prądu zasilającego jest niska, a impedancja toru mikropaskowego sygnału jest niska.Z punktu widzenia kontroli EMI jest to najlepsza dostępna 4-warstwowa struktura PCB.W drugim schemacie zewnętrzna warstwa przenosi zasilanie i masę, a dwie środkowe warstwy przenoszą sygnał.W porównaniu z tradycyjną płytą 4-warstwową ulepszenie tego schematu jest mniejsze, a impedancja międzywarstwowa nie jest tak dobra jak w przypadku tradycyjnej płyty 4-warstwowej.

Jeśli impedancja okablowania ma być kontrolowana, powyższy schemat układania powinien być bardzo ostrożny, aby ułożyć okablowanie pod miedzianą wyspą zasilania i uziemienia.Ponadto miedziana wyspa na zasilaczu lub warstwie powinna być jak najbardziej połączona, aby zapewnić łączność między prądem stałym a niską częstotliwością.

Płyta 6-warstwowa

Jeśli gęstość komponentów na płycie 4-warstwowej jest duża, płyta 6-warstwowa jest lepsza.Jednak efekt ekranowania niektórych schematów układania w stosy w projekcie płytki 6-warstwowej nie jest wystarczająco dobry, a przejściowy sygnał szyny zasilającej nie jest redukowany.Poniżej omówiono dwa przykłady.

W pierwszym przypadku zasilanie i masa znajdują się odpowiednio w drugiej i piątej warstwie.Ze względu na wysoką impedancję zasilacza pokrytego miedzią bardzo niekorzystna jest kontrola promieniowania EMI w trybie wspólnym.Jednak z punktu widzenia kontroli impedancji sygnału jest to metoda bardzo poprawna.

W drugim przykładzie zasilanie i uziemienie są umieszczone odpowiednio w trzeciej i czwartej warstwie.Taka konstrukcja rozwiązuje problem miedzianej impedancji zasilacza.Ze względu na słabą skuteczność ekranowania elektromagnetycznego warstwy 1 i warstwy 6, wzrasta EMI w trybie różnicowym.Jeśli liczba linii sygnałowych na dwóch zewnętrznych warstwach jest najmniejsza, a długość linii jest bardzo krótka (mniej niż 1/20 długości fali najwyższej harmonicznej sygnału), projekt może rozwiązać problem EMI w trybie różnicowym.Wyniki pokazują, że tłumienie EMI w trybie różnicowym jest szczególnie dobre, gdy warstwa zewnętrzna jest wypełniona miedzią, a obszar pokryty miedzią jest uziemiony (co 1/20 przedziału długości fali).Jak wspomniano powyżej, należy ułożyć miedź

Czas postu: 29-07-2020